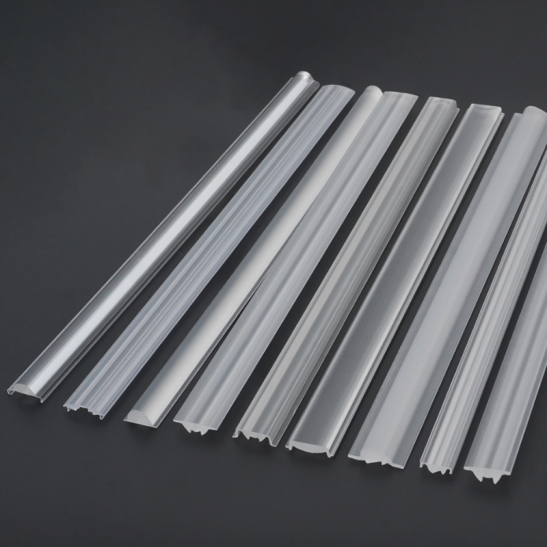

プラスチック挤出とは?

プラスチック挤出は,原材料のプラスチックを溶かして連続型プロファイルに形づける高容量製造プロセスです.挤出では,パイプ/チューブ,耐気圧縮,フェンス,デッキレイン,窓枠,プラスチックフィルム,シート,熱プラスチックコーティング,ワイヤ断熱などの製品が生産されます.

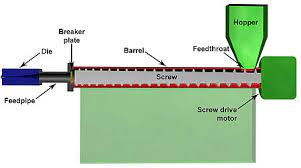

このプロセスは,ホッパーからプラスチック材料 (粒,粒,フラックスまたは粉末) をエクストルーダの樽に供給することによって始まります.材料は,回転螺栓と樽に沿って配置されたヒーターによって生成される機械エネルギーによって徐々に溶けます.溶けたポリマーはその後,冷却中に硬化する形状にポリマーを

典型的な挤出材料:

挤出に使用される典型的なプラスチック材料には,以下が含まれるが,これらに限定されない:ポリエチレン (PE),ポリプロピレン,ポリアセタル,アクリル,ナイロン (ポリアミド),ポリスタリン,ポリビニル塩化物 (PVC),アクリロニトリルブタディエンスタリン (A

型について

主要品: 圧縮形 (プラスチック)

プラスチック挤出には様々な型材が使用されます. 型材と複雑性の違いが大きい場合もありますが,すべての型材は,注射鋳造のような非連続加工とは異なり,ポリマーメルトの連続挤出を可能にします.

プラスチック挤出の利点

プレスプレス加工は,多用性,柔軟性,一貫性の完璧な組み合わせを提供する人気のある大量生産方法です.

費用効率:他のプロセスと比較すると,挤出はかなり費用効率的です.一般的に,プラスチック部品は注射鋳造サービスまたは挤出で開発されています.しかし,挤出には複雑なツール変更がありません.そしてコストがはるかに低くなっています.さらに,挤出機は,無線で連続して動作することができます.

画期的な柔軟性: 画期的な横断がある限り,プラスチックエクストルーションでどんな形やプロフィールも作ることができます.

繰り返す:冷却過程後も,熱性プラスチックが非常に柔軟に保たれている.これは,最終製品が必要なサイズであることを確認するために,形作りを簡単に行うことができることを意味します.

プラスチック挤出の主な用途

プラスチック部品の製造の主な方法の一つであるため,挤出プロセスの応用はあまりにも広く利用されています.

プラスチック挤出出来るプラスチックプロファイル,形状,チューブ,その他の形状の連続長さの製造わかった